М. А. Мироненко, Ю. М. Коник, О. А. Мироненко

ПЕРСПЕКТИВИ ЗАПРОВАДЖЕННЯ КОНЦЕПЦІЇ LEAN PRODUCTION НА ПІДПРИЄМСТВАХ ГІРНИЧО-МЕТАЛУРГІЙНОГО КОМПЛЕКСУ УКРАЇНИ

Актуальність проблеми. Проголошений Україною курс на євроінтеграцію обумовлює нагальну потребу перегляду концептуальних засад нинішньої економічної моделі в державі. Наявна модель – орієнтована на переважання в економіці енергозатратних секторів та виготовлення продукції із низькою доданоювартістю – стрімко доводить свою неефективність навіть в існуючих реаліях. У перспективі ж така модель – шлях до безодні перманентної економічної кризи.

Вихід, на нашу думку, лежить у площині усвідомлення необхідності заміни виробничої концепції масового виробництва, що нині домінує, більш сучасною – ощадливого виробництва (англ. Lean Production). Лише за таких умов можна говорити про те, що наші прагнення до євроінтеграції будуть економічно виправдані, а конкурентоспроможність перебудованої на таких засадах економічної моделі забезпечить Україні матеріальне піднесення рівня життя її народу. Тож проблематика досліджуваного матеріалу є актуальною.

Аналіз наукових досліджень. Власне концепція ощадливого виробництва виникла в Японії у середині ХХ ст. на підприємствах компанії Toyota і в подальшому була теоретично обґрунтована в роботах Таїті Оно (Ohno Taiichi), Сігео Сінго (Shigeo Shingo), Масаакі Імаї (Masaaki Imai) та ін. [1–5]. На Заході її популяризаторами виступили такі вчені та практики як Джеймс Вумек (James Womack), Джеффрі Лайкер (Jeffrey K. Liker), Паскаль Деніс (Pascal Dennis) та ін. [6–10]. Нині вона стрімко збільшує коло своїх прихильників у Східній Європі та Росії [11–14].

Мета роботи – дослідження перспектив запровадження концепції ощадливого виробництва в умовах вітчизняних підприємств гірничо-металургійного комплексу.

Виклад матеріалу дослідження. Концепцію було започатковано після Другої світової війни на підприємствах компанії Toyota через глибоку економічну кризу, у якій опинилася економіка Японії. Головним пріоритетом було визначено боротьбу з трьома видами втрат, дій чи затрат, які не додають цінності у виробництві продукції. Теоретичним підґрунтям стали роботи японського вченого, популяризатора ідей тейлоризму Іочі Уено (Ueno Yôchi). Назва кожного з трьох видів втрат японською починається з літери М: мýда, мýрі, мýра.

Мýда (англ. muda) – дії чи затрати, які не додають цінності під час здійснення виробничих та бізнес-процесів. Існують вони на всіх етапах життєвого циклу продукції. Зупинімося на них більш детально, окремо зосередивши увагу на етапах розробки продукції та її подальшого виробництва [15].

1. Перевиробництво (англ. overproduction). Це виготовлення виробів швидше, ніж вони потрібні споживачеві чи для наступної операції. На етапі розробкипродукції такі втрати виникають через неузгоджену роботу функційних підрозділів. Ще одним прикладом перевиробництва є виконання не тієї роботи, яка потрібна для наступного процесу.

2. Очікування (втрати часу). На виробництві працівники очікують підвезення матеріалу або ж спостерігають за роботою автоматизованого обладнання. На етапі розробки продукції здається, що інженери повсякчас зайняті виконанням термінової роботи, поспішають з однієї наради на іншу, просиджують за монітором годинами. Насправді ж, досить часто вони взагалі не виконують ніякої роботи, очікуючи схвалення вже виконаної роботи, чергової перевірки вищим керівництвом тощо.

3. Непотрібне транспортування або переміщення. На виробництві – непотрібне транспортування деталей чи виробів. На етапі розробки продукції зайві переміщення – це невиправдане передавання матеріалів з одного функційного підрозділу до іншого, що призводиь до зниження темпів проектування та породжує безвідповідальність.

4. Надмірна обробка даних. На виробництві – зайві чи неефективні операції під час обробки деталей. На етапі розробки продукції – помилки під час проектування. Навчання персоналу дозволяє усунути цей недолік. Ще одним прикладом означеного виду втрат можна вважати зайві перемовини під час відбору постачальників чи роботи із ними.

5. Надлишок запасів. Як на виробництві, так і під час проектування продукції цей недолік виникає внаслідок перевиробництва. Найбільш небажаним видом втрат під час розробки продукції є інформація, що очікує подальшої обробки. Досить часто спричинені цим видом втрат проблеми виявляють лише тоді, коли виникає необхідність у перепроектуванні нової продукції, що в свою чергу збільшує терміни виконання замовлення.

6. Зайві рухи. На виробництві – це будь-які непотрібні рухи працівника. Під час розробки продукції інженери витрачають час на непотрібні наради та узгодження, складають розлогі звіти щодо виконаної ними роботи.

7. Дефекти та їхнє виправлення. На виробництві до такого виду втрат варто віднести інспектування, переробку та відходи. Під час розробки продукції виправлення дефектів набуває форми аудитів, перевірок, тестувань нових компонентів замість уже випробуваних тощо.

8. Нереалізований творчий потенціал співробітників. Найбільш нематеріальний й одночасно найбільш розповсюджений вид втрат на будь-якому підприємстві. Завданням менеджменту є пошук прихованих талантів у середовищі звичайних працівників з метою дозволити кожному співробітнику відчути свою значущість для компанії в цілому та на його робочому місці зокрема.

Мýрі (англ. muri) – перевантаження людей та обладнання. Перевантаження людей приводить до порушень техніки безпеки та знижує якість виконання робіт. Перевантаження техніки спричиняє аварії.

Мýра (англ. mura) – нерівномірність. Причина нерівномірності – хибно складений графік роботи чи коливання обсягів виробництва. Нерівномірність розвитку виробництва приводить до появи запасів, що відповідають стовідсотковій завантаженості виробництва, хоча це не завжди відповідає реальному станові речей.

Метою ощадливого виробництва є усунення перерахованих видів втрат.

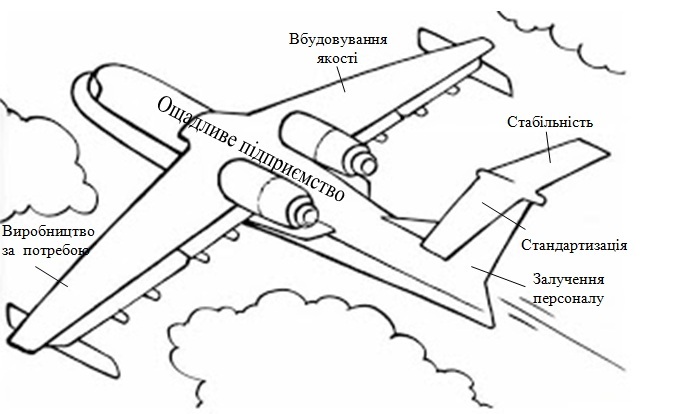

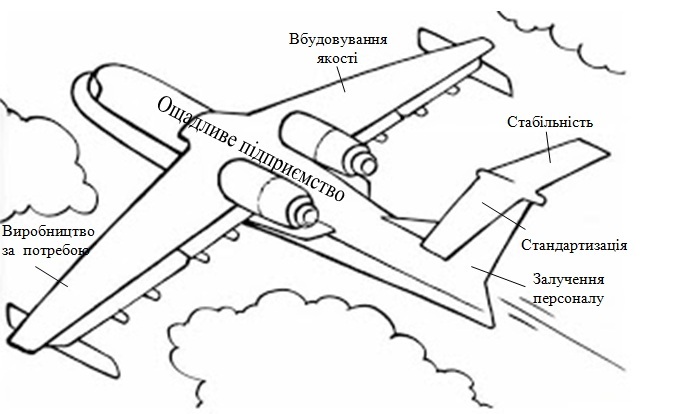

Візуально, сучасне ощадливе підприємство може нагадувати літак, який стрімко набирає висоту серед хмар ринкового середовища (рис. 1).

Рис. 1. Ощадливе підприємство як вільна асоціація з літаком

(джерело: [9])

Його успішний політ забезпечують два великі передні крила – виробництво за потребою (англ. Just-in-Time Production) та вбудовування якості (англ. Jidoka) і два менші хвостові – стабільність (англ. Heijunka) і стандартизація (англ. Standardization). Керованість нашого літака залежить від власне самого хвоста (англ. Kaizen).

Чому ж концепція отримала назву «ощадливого виробництва»? Тому що впровадження вищезазначених підходів вполовину скорочує ручну працю, виробничі площі, інвестиції та час на випуск нової продукції, чого не спостерігаємо, використовуючи традиційні для масового виробництва підходи.

У цілому ж головними передумовами переходу підприємства на рейки ощадливого виробництва є дотримання двох умов:

– по-перше, необхідні точність й узгодженість роботи логістичного ланцюжка в часі та просторі;

– по-друге, усі комплектуючі мають бути якісно виготовлені, інакше вся ця синхронна система миттєво зруйнується [16].

Отже, за ощадливого виробництва пропонується принципово інший погляд на питання якості продукції, міжособистісних стосунків у трудовому колективі, кар’єрному зростанні працівників на підприємстві тощо.

Прихильники концепції ощадливого виробництва небезпідставно вважають, що формула «собівартість + прибуток = відпускна ціна» хибна. Правильною є формула «прибуток = відпускна ціна – собівартість». Саме з огляду на це основна увага має приділятися управлінню витратами [17].

Останніми роками в Україні набирає обертів зацікавленість вітчизняного бізнесу перевагами, які пропонує виробникам концепція ощадливого виробництва. Штовхнули до такої зацікавленості несприятливі умови торгівлі на основних ринках для українських металургів та машинобудівників. Саме ці галузі приносять левову частку доходів до державного бюджету.

Серед компаній-лідерів у запровадженні нової концепції потрібно назвати Харцизький та Нижньодніпровський трубопрокатні заводи, Дніпропетровський завод бурового обладнання, багатопрофільна корпорація «Агро-Союз» тощо.

Окремо варто зупинитися на особливостях запровадження концепції Lean Production на підприємствах, які складають міжнародний промисловий холдинг «ЄВРАЗ» (англ. EVRAZ).

«ЄВРАЗ» є однією з найбільших у світі вертикально-інтегрованих металургійних і гірничодобувних компаній з активами в Росії, Україні, Європі, США, Канаді та Південній Африці і кількістю співробітників, що перевищує 110 000 чоловік.

Компанія займає 15 місце в світі за обсягами виробництва сталі (у 2011 році вироблено 16,3 млн тонн). У 2012 році на підприємствах «ЄВРАЗу» було вироблено 16,8 тонн сталі. Власна база залізної руди та коксівного вугілля практично повністю забезпечує внутрішні потреби компанії. Консолідована виручка «ЄВРАЗ Груп» на 31 грудня 2012 року склала 13,39 млрд дол. США, консолідована EBITDA склала 2,35 млрд дол. США.

«EVRAZ plc.» – публічна компанія з обмеженою відповідальністю, зареєстрована у Великобританії. У результаті оферти з обміну акціями з «EVRAZ GroupSA», компанія стала основною холдинговою компанією групи «ЄВРАЗ», а «EVRAZ Group SA» стала дочірньою компанією «EVRAZ plc.» Акції компанії були допущені до торгівлі на основному ринку для зареєстрованих цінних паперів Лондонської фондової біржі 7 листопада 2011 року і торгуються під біржовим символом EVR.

Підприємства компанії «ЄВРАЗ» виробляють широкий асортимент металопродукції, використовуваної переважно для розвитку інфраструктури в різних країнах.

«ЄВРАЗ» – один з найбільших постачальників напівфабрикатів, слябів і заготовок на світовий ринок.

У Європі компанія має сильні позиції на ринку сталевого листа.

«ЄВРАЗ Груп» – найбільший виробник залізничних рейок на ринку США. Компанія також є одним із провідних виробників сталевого листа на північноамериканському континенті, найбільшим виробником армованого листа і найбільшим в Північній Америці виробником трубної продукції, зокрема труб великого діаметру.

«ЄВРАЗ» є великим гравцем на світовому ринку ванадію. Компанія виробляє широкий перелік ванадієвих продуктів, включаючи ферованадій, Nitrovan®,оксиди ванадію, ванадієвий алюміній і широкий асортимент ванадієвих хімікатів, які використовують у виробництві сталі, в аерокосмічній галузі та суміжних галузях.

Підрозділ холдингу з виробництва сталі виглядає наступним чином:

– ВАТ «ЄВРАЗ Об’єднаний Західно-Сибірський металургійний комбінат» (Росія);

– ВАТ «ЄВРАЗ Нижньотагільський металургійний комбінат» (Росія);

– ЄВРАЗ Вітковіце Стіл (Чеська Республіка);

– ЄВРАЗ Палін і Бертолі (Італія);

– ЄВРАЗ Хайвелд Стіл енд Ванадіум (ПАР);

– ПАТ «ЄВРАЗ ДМЗ ім. Петровського» (Україна);

– ПАТ «ЄВРАЗ Баглійкокс» (Україна);

– ПАТ «ЄВРАЗ Дніпродзержинський коксохімічний завод» (Україна).

Останнє з перерахованих підприємств виведено зі структури групи «ЄВРАЗ» і продано материнській компанії Lanebrook. Від початку 2012 року підприємствопостачає кокс підприємствам української бізнес-групи «МЕТІНВЕСТ» мільярдера Рината Ахметова, який веде перемовини щодо купівлі цього заводу.

Компанія «ЄВРАЗ» бачить свою головну мету в тому, щоб бути:

– лідером на ринках будівельного і транспортного прокату в Росії та країнах-сусідах;

– одним з провідних гравців на ринках плаского прокату Європи та США;

– найбільш низьковитратним виробником сталі в Росії завдяки високій ефективності і вертикальній інтеграції;

– одним з лідерів на світовому ринку ванадієвих продуктів.

Досягти поставлених цілей можна, лише застосовуючи передові підходи до організації виробничого процесу. Але на успіх у цій клопіткій праці можна сподіватися лише за умови застосування стратегії розгортання політики й залучення якнайбільшої кількості працівників до роботи з удосконалення виробничих процесів. Першим же кроком може стати проведення на підприємстві успішної кампанії 5 «С» (япон. вони мають назву сейрі, сейтон, сейсо, сейкецу та сіцуке, англ. – soft, stabilize, shine, standartize, sustain).

На практиці «Кампанія п’яти «С» передбачає обов’язкове проведення таких заходів [18; 19].

Сейрі досить часто починають із кампанії «червоних стрічок» (англ. red-tag campaign). Суть ії полягає в тому, що члени «команди 5 «С» з’являються у виробничому або ж офісному приміщенні з яскравими червоними стрічками і розвішують їх на всіх предметах, які, на їхню думку, не потрібні. До непотребу відносять все, що не знадобиться при виробництві чи в офісі протягом 30 днів. Якщо працівники офісу чи виробничники вважають, що члени «команди 5 «С» хочуть позбавити їх потрібних речей, вони повинні довести, що ті чи ті речі потрібні їм повсякденно. Якщо виявлений непотріб може знадобитися через деякий час – тобто він має сезонний характер – його варто відіслати на склад. Незавершену продукцію в обсязі, який перевищує потреби, необхідно або відправити на склад, або ж у попередній виробничий процес, щоб було видно обсяги перевиробництва продукції.

Виховний момент таких заходів надзвичайно дієвий. Будь-хто на підприємстві на власні очі може пересвідчитися, скільки непотрібної продукції виготовлено або ж скільки зайвих комплектуючих придбано. А це прямі збитки, оскільки за нереалізований товар фірма не отримує кошти.

Візуалізація наявних ресурсів дозволяє поставити питання до тих чи тих служб підприємства: «Чому ми виготовляємо продукцію, у якій немає нагальної потреби? Яким чином вони отримують інформацію про потреби виробництва? Чи існує зворотний зв’язок між відділом планування та власне виробництвом?» Надзвичайно ефективним на цьому етапі є метод «п’яти Чому?» (рис. 5). Але найголовнішим тут буде визначення точної кількості матеріалів і комплектуючих, які залишаться на виробництві. Це підвищує самодисципліну серед працівників фірми.

Сейтон означає класифікацію предметів за призначенням, з метою швидко знати їх у потрібний момент. Для цього на підлозі у виробничих цехах варто спеціальною фарбою позначити місця для зберігання напівфабрикатів і чітко обмежити їхню кількість (за допомогою карток канбан або ж просто підважити до стелі гирю, яка наочно обмежить висоту запасів). Таким чином забезпечується принцип «Перший прийшов – першим пішов» (англ. First in – First out; скор. FIFO).

Предмети, залишені у виробничих цехах, необхідно розташовувати на спеціально відведених місцях, позначених фарбою (рис. 4). Тоді будь-хто зможе швидко зрозуміти, яких матеріалів чи комплектуючих недостатньо, а які – зайві.

Сейсо означає дотримання чистоти обладнання і приміщень. Чистячи верстати, інше обладнання, легко виявити витік мастила, незакручені гайки чи болти. За статистикою, більшість відмов у роботі обладнання пояснюється вібраціями. Під час прибирання можна виявити й інші проблемні ділянки, наприклад,незаізольовані електричні дроти, які можуть бути першопричиною пожежі тощо.

Сейкецу означає дотримання дрес-коду всіма співробітниками фірми. Інша інтерпретація передбачає, що йдеться про безперервну щоденну роботу для підтримки перших трьох С.

Менеджмент повинен визначити, наприклад, як часто потрібно виконувати сейрі , сейтон та сейсо та хто повинен брати участь у цих процесах. Такі рішення є складовою щорічного стратегічного планування.

Сіцуке означає самодисципліну. На цій, заключній, стадії менеджмент повинен затвердити стандарти для кожного кроку програми «5 «С». Також важливою є організація змагань серед трудових колективів підприємства за звання кращого з впровадження програми «5 «С». Це дозволить перетворити одномоментнийуспіх на системну роботу з постійного вдосконалення виробничого процесу.

На українських підприємствах холдингу «ЄВРАЗ» успішно впроваджують покроковий план заходів із наведення порядку на робочих місцях (рис. 2–4).

Результатом описаної вище політики наведення порядку на робочих місцях має стати підвищення безпеки праці з одночасним залученням всього трудового колективу до процесу пошуку та ліквідації недоліків в організації виробничого процесу.

З метою покращення комунікаційної складової під час розгортання політики щодо успішного переходу підприємства на рейки концепції ощадливого виробництва варто заохочувати працівників до процесу пошуку та усунення недоліків у виробничому процесі.

Рис. 2. Покроковий план заходів із наведення порядку на робочих місцях

(розроблено авторами на матеріалах із ПАТ «ЄВРАЗ ДКХЗ»)

Рис. 3. Результати проведення «Кампанії п’яти «С» в умовах

ПАТ «ЄВРАЗ Дніпродзержинський коксохімічний завод»

(розроблено авторами)

Рис. 4. Результати проведення «Кампанії п’яти «С»

в умовах ПАТ «ЄВРАЗ ДМЗ ім. Петровського»

(розроблено авторами)

Тому варто організувати обговорення в малих групах проблем із використанням методики «П’яти «Чому?» Подібний досвід уже напрацьовано в ТОВ «Інтерпайп Сталь» (рис. 5).

|

5 «ЧОМУ» |

|||||

|

Проблема |

|||||

|

Місце |

№ повідомлення |

||||

|

Обладнання |

|||||

|

Дата |

Час |

||||

|

Учасники |

|||||

|

ПІБ |

Посада |

ПІБ |

Посада |

||

|

1. Опис проблеми (що спостерігали перед, під час і після виникнення проблеми?) Додати всю необхідну інформацію для аналізу |

|||||

|

2. Укладіть список можливих причин виникнення проблеми |

|||||

|

3. Визначте найбільш імовірні причини виникнення проблеми |

|||||

|

4. Поставте питання «Чому так сталося?», щоб з’ясувати першопричини виникнення проблеми |

|||||

|

5. Чи знайдено рішення, що дозволяє попередити подібну проблему в майбутньому? |

|||||

|

6. Встановлено зворотній зв’язок із командами |

ТАК |

НІ |

|||

Рис. 5. Бланк для виявлення першопричин виникнення проблеми,

що використовується у ТОВ «Інтерпайп Сталь»

Висновки та перспективи наукових розробок у цьому напрямі . Наявна в Україні економічна модель неконкурентоспроможна щодо викликів сьогодення, оскільки базується виключно на енергозатратних галузях промисловості – металургії та машинобудуванні. Підвищити її ефективність можна, лише перейшовши на рейки концепції ощадливого виробництва продукції.

Процес переходу не виглядає безболісним і натикається на цілу низку труднощів, головна з яких – психологічна неготовність працівників підприємств виконувати роботу по-новому, більш ефективно.

Подолати цю проблему можна шляхом низки незначних перемог, наприклад, у результаті успішного проведення «Кампанії п’яти «С». Тож перспективи досліджень лежать у площині пошуку інших ефектних кроків, спрямованих на перебудову менталітету виконавців в умовах трансформації економічної моделі виробництва на засадах концепції Lean Production. Тут можуть стати в нагоді методики щодо управління змінами та методики розвитку лідерських якостей, описані у роботах Джона Коттера (англ. John Kotter) і Рея Іммельмана (англ. Ray Immelman) [20–22].

Список використаних джерел:

1. Оно Т. Производственная система Тойоты. Уходя от массового производства / Тайити Оно; [пер. с англ. А. Грязновой, А. Тягловой]. – [4-е изд.]. – М.: Институт комплексныхстратегических исследований, 2012. – 208 с.

2. Синго С. Изучение производственной системы Тойоты с точки зрения организации производства / С. Синго; [пер. с англ. В. Болтрукевича]. – М.: Институт комплексных стратегическихисследований, 2010. – 312 с.

3. Имаи М. Гемба кайдзен: Путь к снижению затрат и повышению качества / Масааки Имаи; [пер. с англ. Д. Савченко]. – М.: Альпина Бизнес Букс, 2007. – 345 с.

4. Монден Я. «Тоёта»: методы эффективного управления / Я. Монден; [сокр. пер. с англ.; науч. ред. А. Р. Бенедиктов, В. В. Мотылёв]. – М.: Экономика, 1989. – 288 с.

5. Кумэ Х. Статистические методы повышения качества / Х. Кумэ; [пер. с англ]. – М.: Финансы и статистика, 1990. – 304 с.

6. Вумек Дж. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании / Джеймс П. Вумек, Дэниел Т. Джонс; [пер. с англ. С. Турко; под ред. Ю. П.Адлера]. – М.: Альпина Бизнес Букс, 2006. – 472 с.

7. Лайкер Дж. Дао Toyota: 14 принципов менеджмента ведущей компании мира / Джеффри Лайкер; [пер. с англ. Т. Гутман]. – М.: Альпина Бизнес Букс, 2008. – 402 с.

8. Лайкер Дж. Практика Дао Toyota: Руководство по внедрению принципов менеджмента Toyota / Джеффри Лайкер, Дэвид Майер; [пер. с англ. Т. Гутман]. – М.: Альпина Бизнес Букс, 2008. – 584 с.

9. Деннис П. Основы бережливого производства. Путеводитель по самой эффективной в мире системе производства / П. Деннис; [пер. с англ. М. Мацковской]. – М.: Олимп – Бизнес, 2013. – 224 с.

10. Ротер М. Тойота Ката. Лидерство, менеджмент и развитие сотрудников для достижения выдающихся результатов / М. Ротер; [пер. с англ. М. Самсоновой]. – СПб.: Питер Пресс, 2014. – 304 с.

11. Мироненко М. А. Менеджмент ощадливого виробництва: навч. посіб. – [2-ге вид., виправл. і доп.] / М. А. Мироненко. – Дніпропетровськ: Пороги, 2011. – 400 с.

12. Радкявичус Д. Бог, квантовая физика, организационная структура и стиль управления / Д. Радкявичус, Т. Станюлис; [пер. с англ. А. Стативки]. – К.: Companion Group, 2010. – 236 c.

13. Голоктеев К. Н. Управление производством: инструменты, которые работают / К. Н. Голоктеев, И. А. Матвеев. – СПб.: Питер, 2008. – 251 с.

14. Гринин А. Ю. Управление заводом в стиле кайдзен: Как снизить затраты и повысить прибыль / А. Ю. Гринин. – М.: Альпина Паблишер, 2012. – 189 с.

15. Лайкер Дж. Система разработки продукции в Toyota: Люди, процессы, технологии / Джеффри Лайкер, Джеймс Морган; [пер. с англ. Т. Гутман]. – М.: Альпина Бизнес Букс, 2007. – С. 106–109.

16. Мазур И. И. Реструктуризация предприятий и компаний: учеб. пособ. / И. И. Мазур, В. Д. Шапиро. – М.: Экономика, 2001. – С. 235–237.

17. Хоббс Д. П. Внедрение бережливого производства: практическое руководство по оптимизации бизнеса / Деннис П. Хоббс; [пер. с англ. П. В. Гомолко, А. Г. Петкевич]. – Мн.: ГревцовПаблишер, 2007. – 352 с.

18. Имаи М. Гемба кайдзен: Путь к снижению затрат и повышению качества / Масааки Имаи; [пер. с англ. Д. Савченко]. – М.: Альпина Бизнес Букс, 2007. – 345 с.

19. Тэппинг Д. Бережливый офис / Д. Тэппинг, Э. Данн; [пер. с англ. А. Залесовой и Т. Гутман]. – М.: Альпина Бизнес Букс, 2009. – 322 с.

20. Коттер Дж. П. Впереди перемен / Джон П. Коттер; [пер. с англ. А. Успенского]. – М.: Олимп – Бизнес, 2007. – 256 с.

21. Коттер Дж. Наш айсберг тает, или Как добиться результата в условиях изменений / Дж. Коттер, Х. Ратгебер; [пер. с англ. М. Поповой, А. Кушниренко]. – М.: Эксмо, 2008. – 128 с.

22. Иммельман Р. Boss: бесподобный или бесполезный / Р. Иммельман; [пер. с англ. И. Попеско]. – М.: Институт комплексных стратегических исследований, 2013. – 384 с.